18860255818

一、应用场景与核心需求

1. **正负极材料输送**

锂电池正极材料(如钴酸锂、磷酸铁锂、三元材料)和负极材料(如石墨、硅基材料)多为高纯度粉体或颗粒,需避免金属杂质污染。真空上料机通过密闭管道输送,防止粉尘外泄和交叉污染,尤其适用于材料从干燥机到混合机、筛分机等环节的自动化转移。

2. **高精度生产环境**

锂电池对材料纯度和一致性要求极高,真空上料机采用特殊材质(如陶瓷管道、钛金属滤芯、PTFE涂层)避免金属接触污染,确保材料在输送过程中无二次污染。

3. **复杂工艺流程适配**

涵盖投料、干燥、筛分、配料、包装等环节,真空输送系统通过管道连接各设备,实现全流程自动化衔接,减少人工干预。

二、技术优势与核心功能

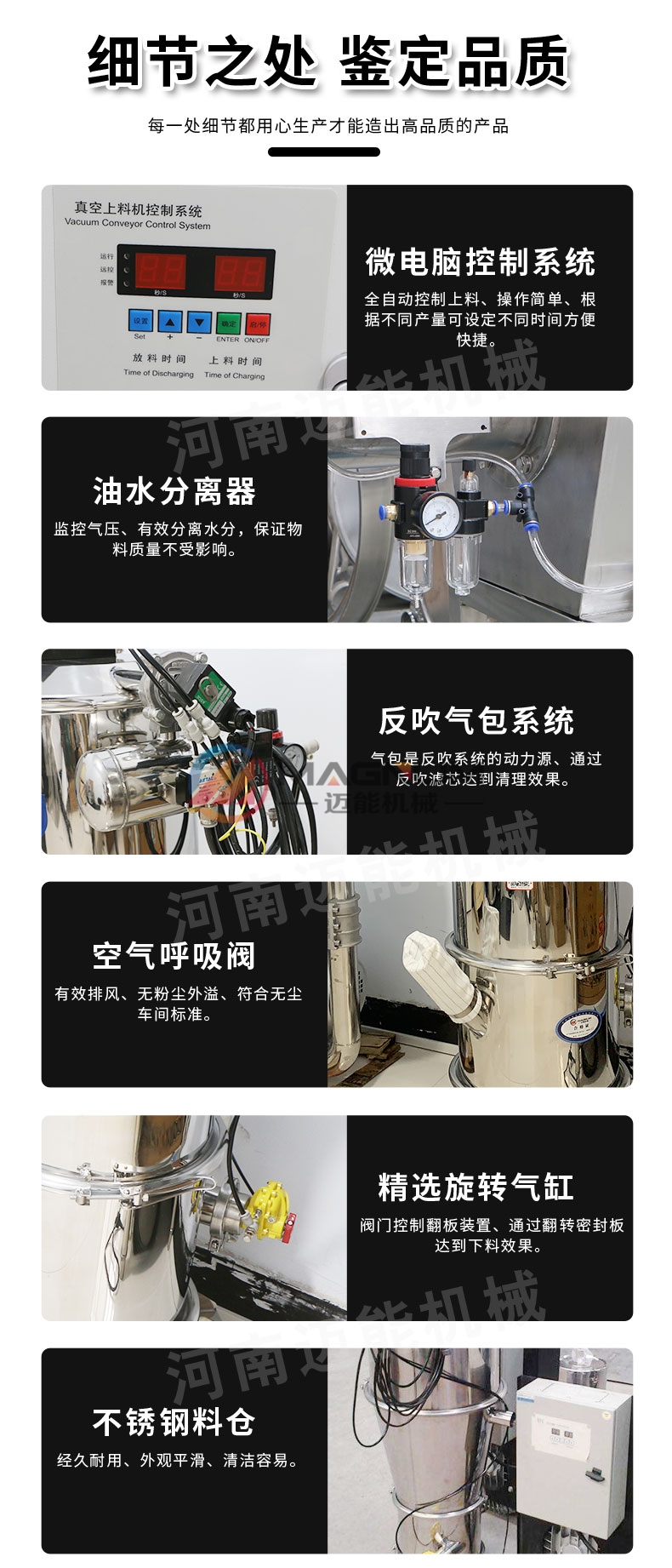

1. **无尘环保与安全防护**

采用密闭式负压输送,配合高效过滤系统(如防静电滤芯),粉尘泄漏量极低,保护工人健康并符合环保标准,尤其适用于有毒材料(如氧化钴、四氧化三钴)的输送。

2. **自动化与高效率**

通过PLC智能控制,实现全自动启停、脉冲反吹清洗等功能,输送效率可达2000kg/h,较传统方式提升30%-50%,减少人工搬运和停机时间。

3. **长距离与灵活布局**

配备罗茨真空泵等设备,支持5-50米长距离输送,适应工厂空间限制,灵活匹配生产线布局。

4. **防爆与耐用性**

本质防爆设计(如防爆电机、无火花材质),满足锂电池生产车间防爆要求,同时设备可24小时连续运行,适应高强度生产需求。

三、关键技术要求与选型建议

1. **材质选择**

与物料接触的部件需耐腐蚀、防粘附,例如采用钛合金滤芯、陶瓷内衬管道或PTFE涂层,避免金属杂质混入材料。

2. **过滤系统优化**

高精度滤芯(如Ti07聚合物涂层聚酯纤维)确保气固分离效率,过滤精度达0.1微米,防止细粉逸散。

3. **智能控制系统**

集成料位传感器、真空度监测模块,实现精准计量和故障预警,提升生产稳定性。

4. **预处理与维护**

针对高湿度或易结块物料,需增加预干燥或振动流化装置;定期清洗过滤器(如每班次检查)以维持高效输送。

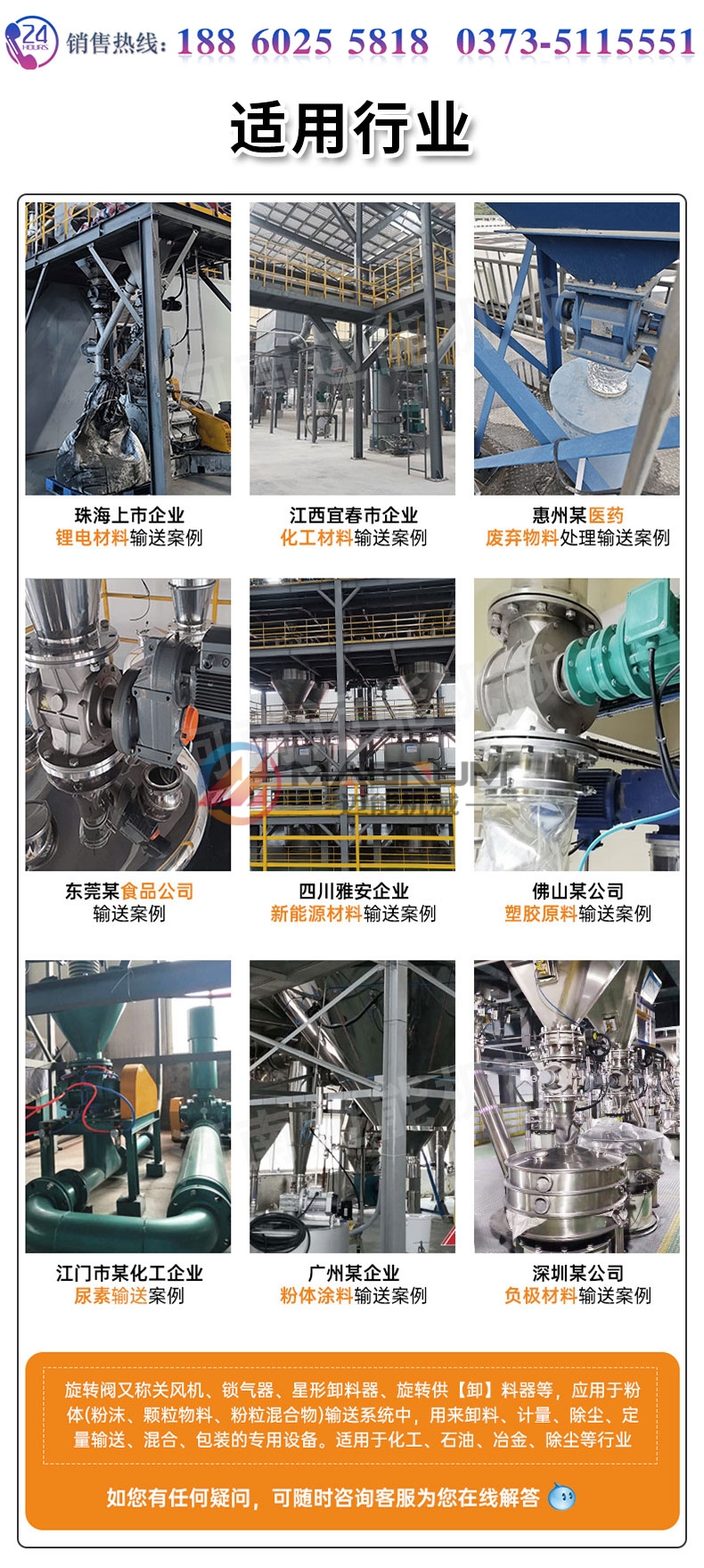

四、实际应用案例与效益

**效率提升**:某上海电池厂引入真空上料机后,上料效率提高30%,材料损耗降低15%。

**环保合规**:车间粉尘浓度从10mg/m³降至1mg/m³以下,符合OSHA等国际标准。

**成本优化**:贵州某材料企业采用真空输送系统后,年维护成本减少40%,停机率下降80%。

五、未来发展趋势

1. **智能化升级**:结合物联网技术实时监控输送状态,预测性维护减少故障率。

2. **模块化设计**:适应小批量、多品种生产需求,快速切换不同材料的输送参数。

3. **绿色制造**:进一步优化能耗和过滤效率,响应碳中和目标。

结论

锂电池真空上料机凭借其无尘、高效、安全的特点,已成为新能源行业核心生产设备。通过合理选型与技术优化,企业可显著提升锂电池材料的生产效率与品质稳定性,同时降低环境与人力成本。未来随着技术进步,真空输送系统将进一步推动锂电池制造的智能化和绿色化发展。